Dans les secteurs industriels, automobiles ou encore de la recherche, la précision est primordiale. Lorsqu’il s’agit d’assembler des composants avec des vis ou des boulons, il est essentiel de contrôler la force appliquée. C’est là qu’intervient un outil souvent méconnu mais indispensable : le torquemètre. Appelé aussi couplemètre, cet appareil permet de mesurer précisément le couple exercé lors du serrage.

Dans cet article, découvrez à quoi sert un torquemètre, comment il fonctionne, et dans quels contextes il s’avère indispensable.

Qu’est-ce qu’un torquemètre ?

Définition et principe de fonctionnement

Un torquemètre est un instrument de mesure du couple, c’est-à-dire la force de rotation appliquée à un objet. Il permet de vérifier que le serrage d’un élément mécanique respecte les spécifications prévues par le fabricant ou les normes de sécurité.

Le fonctionnement repose sur un capteur ou un mécanisme de résistance qui détecte le couple appliqué. Il existe des modèles mécaniques, électroniques, ou encore numériques, avec des niveaux de précision variables.

Différences entre torquemètre et dynamomètre

Bien que proches, ces deux outils n’ont pas la même fonction :

- Le torquemètre mesure un couple de rotation (en Nm, Newton-mètre).

- Le dynamomètre mesure une force linéaire (en N, Newton).

Les différents types de torquemètres

Torquemètre manuel

Il ressemble à un tournevis dynamométrique. Il est utilisé pour des serrages simples ou dans des ateliers où les volumes ne nécessitent pas d’automatisation. Il permet une mesure directe et visuelle du couple.

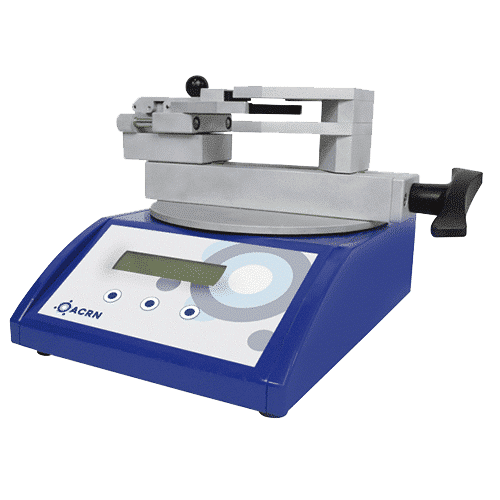

Torquemètre numérique

Équipé d’un écran digital, il affiche avec précision la valeur mesurée. Certains modèles enregistrent les données et permettent une analyse plus poussée.

Découvrez le tout nouveau torquemètre numérique conçu par ACRN !

À quoi sert un torquemètre ? Applications concrètes

Contrôle qualité dans l’industrie

L’industrie automobile

Dans la fabrication de véhicules, un mauvais serrage peut provoquer des problèmes graves :

- Fuites de fluide (huile, liquide de refroidissement, carburant)

- Déformation ou casse de pièces

- Vibrations anormales ou bruit mécanique

- Risques pour la sécurité des passagers

Les torquemètres sont donc utilisés à chaque étape d’assemblage, que ce soit pour contrôler le serrage des culasses, des roues, ou des composants électroniques embarqués.

L’industrie aéronautique

Dans ce secteur à haut risque, les exigences de sécurité sont encore plus strictes. Le torquemètre permet de :

- Vérifier le serrage des fixations critiques (moteurs, ailes, trains d’atterrissage)

- Éviter les micro-jeux ou surcontraintes pouvant affecter la structure

- Garantir la traçabilité et la conformité des assemblages selon les normes aéronautiques

L’industrie électronique

Les composants électroniques sont souvent sensibles à la pression exercée lors de l’assemblage. Un couple mal maîtrisé peut :

- Endommager les circuits imprimés (PCB)

- Casser des connecteurs ou soudures

- Nuire à la fiabilité des connexions électriques

L’usage d’un torquemètre garantit un serrage reproductible et non destructif, indispensable dans la production de matériel électronique.

Maintenance et SAV

Le torquemètre n’est pas uniquement un outil de production : il est également indispensable en maintenance préventive et curative. Lorsqu’un équipement est démonté pour être réparé, contrôlé ou entretenu, le respect des couples de serrage recommandés est essentiel pour garantir une remise en service optimale.

Respect des recommandations constructeur

Chaque fabricant spécifie des valeurs de couple précises pour les assemblages critiques de ses équipements (moteurs, pompes, compresseurs, boîtiers électriques, etc.).

En phase de remontage, un serrage :

- Trop faible peut entraîner des vibrations, des déserrages, voire des arrêts de fonctionnement

- Trop fort peut causer des déformations, des fissures ou la rupture de pièces

Le torquemètre permet de reproduire à l’identique les conditions d’origine, en assurant un serrage précis, conforme aux spécifications.

Réduction des risques de panne

Utiliser un torquemètre dans les interventions de maintenance permet de :

- Éviter les erreurs humaines liées au « ressenti » du technicien

- Réduire les risques de casses ou de pannes futures

- Prolonger la durée de vie des équipements

- Améliorer la fiabilité globale du matériel

Traçabilité et conformité

Dans certains secteurs (nucléaire, ferroviaire, aéronautique, médical…), il est obligatoire de documenter toutes les opérations de maintenance, notamment les valeurs de couple appliquées.

Les torquemètres numériques ou connectés permettent :

La traçabilité complète des opérations, gage de sécurité et de conformité réglementaire

L’enregistrement automatique des valeurs mesurées

L’exportation des données dans un rapport ou un logiciel de GMAO

Recherche et développement

Dans les laboratoires et services d’ingénierie, le torquemètre est un outil d’analyse et de validation essentiel. Il ne s’agit plus uniquement de contrôler un produit fini, mais bien de comprendre, tester et optimiser les performances de nouveaux matériaux, pièces ou assemblages.

Test de résistance mécanique

Les torquemètres sont utilisés pour :

- Mesurer la résistance au vissage/dévissage de matériaux ou revêtements

- Étudier le comportement de composants sous sollicitations mécaniques contrôlées

- Identifier les limites de rupture ou de glissement

Cela permet aux ingénieurs de sélectionner les matériaux les plus adaptés aux contraintes mécaniques attendues dans leur domaine d’application (automobile, médical, électronique, etc.).

Simulation de conditions d’usage

Certains torquemètres, notamment les modèles motorisés ou intelligents, permettent de simuler :

- Des cycles de vissage répétés

- Des variations de température ou d’humidité pendant les tests

- Des déformations progressives ou des effets de fatigue

Ces tests reproduisent les conditions réelles d’utilisation d’un produit, afin d’en anticiper le vieillissement ou les points faibles.

Validation de prototypes

Avant leur mise en production, les prototypes doivent être testés et validés :

- Un torquemètre permet de vérifier si les assemblages tiennent les charges prévues

- Il aide à optimiser les choix de fixation, de couple ou de tolérance

- Il fournit des données objectives à intégrer dans les dossiers techniques ou les homologations

Grâce à ces mesures précises, les équipes R&D peuvent améliorer la conception des produits, en réduisant les risques d’échec lors du lancement industriel.

Bien choisir son torquemètre

En fonction de l’usage

- Usage ponctuel → torquemètre manuel

- Contrôle qualité régulier → torquemètre numérique

- Mesures précises en production → torquemètre électronique

Critères de sélection

- Plage de mesure (en Nm)

- Type de lecture (analogique ou digital)

- Précision

- Ergonomie et robustesse

Comment utiliser un torquemètre efficacement ?

Étapes d’utilisation

- Choisir la bonne plage de mesure.

- Régler la valeur cible (selon le modèle).

- Appliquer la force lentement et régulièrement.

- Lire ou enregistrer la mesure.

Bonnes pratiques

- Toujours calibrer l’appareil régulièrement.

- Ne pas dépasser la capacité maximale.

- Stocker l’outil dans un environnement sec et propre.

Conclusion

Le torquemètre est un outil incontournable pour garantir la qualité, la sécurité et la performance des assemblages mécaniques. En permettant une mesure du couple précise, il contribue à éviter les erreurs de serrage, les pannes et les accidents. Quel que soit votre secteur, investir dans un bon torquemètre est un gage de sérieux et de fiabilité.