Dans les secteurs du packaging cosmétique, pharmaceutique ou agroalimentaire, l’étanchéité des emballages joue un rôle fondamental dans la qualité et la sécurité du produit final. Un flacon ou un tube peut sembler parfaitement conforme lors d’un contrôle visuel, tout en présentant une micro fuite invisible à l’œil nu. Ce type de défaut, souvent sous-estimé, peut pourtant entraîner une contamination, une perte de stabilité du produit ou une non-conformité réglementaire. La détection de ces micro fuites repose donc sur des méthodes de test spécifiques, bien plus fiables que l’inspection humaine seule.

Comprendre ce qu’est une micro fuite dans un emballage

Une micro fuite correspond à une altération minime de l’étanchéité d’un emballage, généralement située au niveau d’une soudure, d’un sertissage, d’un bouchage ou parfois directement dans la matière plastique. Sa taille est souvent inférieure au seuil de détection visuelle, ce qui la rend indétectable lors d’un simple contrôle à l’œil nu. Pourtant, sous l’effet de la pression, du vide, de la température ou du transport, cette micro fuite peut évoluer et provoquer une fuite réelle du produit contenu.

Pourquoi le contrôle visuel est insuffisant ?

Le contrôle visuel reste utile pour repérer des défauts évidents, comme une fissure franche, une déformation importante ou un défaut de fabrication majeur. En revanche, il ne permet pas d’identifier une micro-fuite qui ne se manifeste pas immédiatement. Dans de nombreux cas, le produit ne fuit qu’après plusieurs jours, voire plusieurs semaines, lorsque l’emballage subit des contraintes mécaniques ou thermiques. C’est précisément pour cette raison que les industriels s’appuient sur des méthodes de test d’étanchéité instrumentées afin de garantir la fiabilité des emballages avant leur mise sur le marché.

Le test d’étanchéité par immersion, une méthode visuelle efficace

Le test par immersion, souvent appelé test à la bulle, consiste à pressuriser l’emballage puis à l’immerger dans un bain d’eau. Lorsqu’une micro fuite est présente, de fines bulles d’air apparaissent à l’endroit précis du défaut. Cette méthode est particulièrement efficace pour détecter des fuites actives, même très faibles, sur des flacons, des tubes ou des pots. Elle est largement utilisée en contrôle qualité, car elle permet une visualisation immédiate de la fuite. Selon le contexte industriel, ce test peut être considéré comme destructif, notamment lorsque le produit est déjà conditionné.

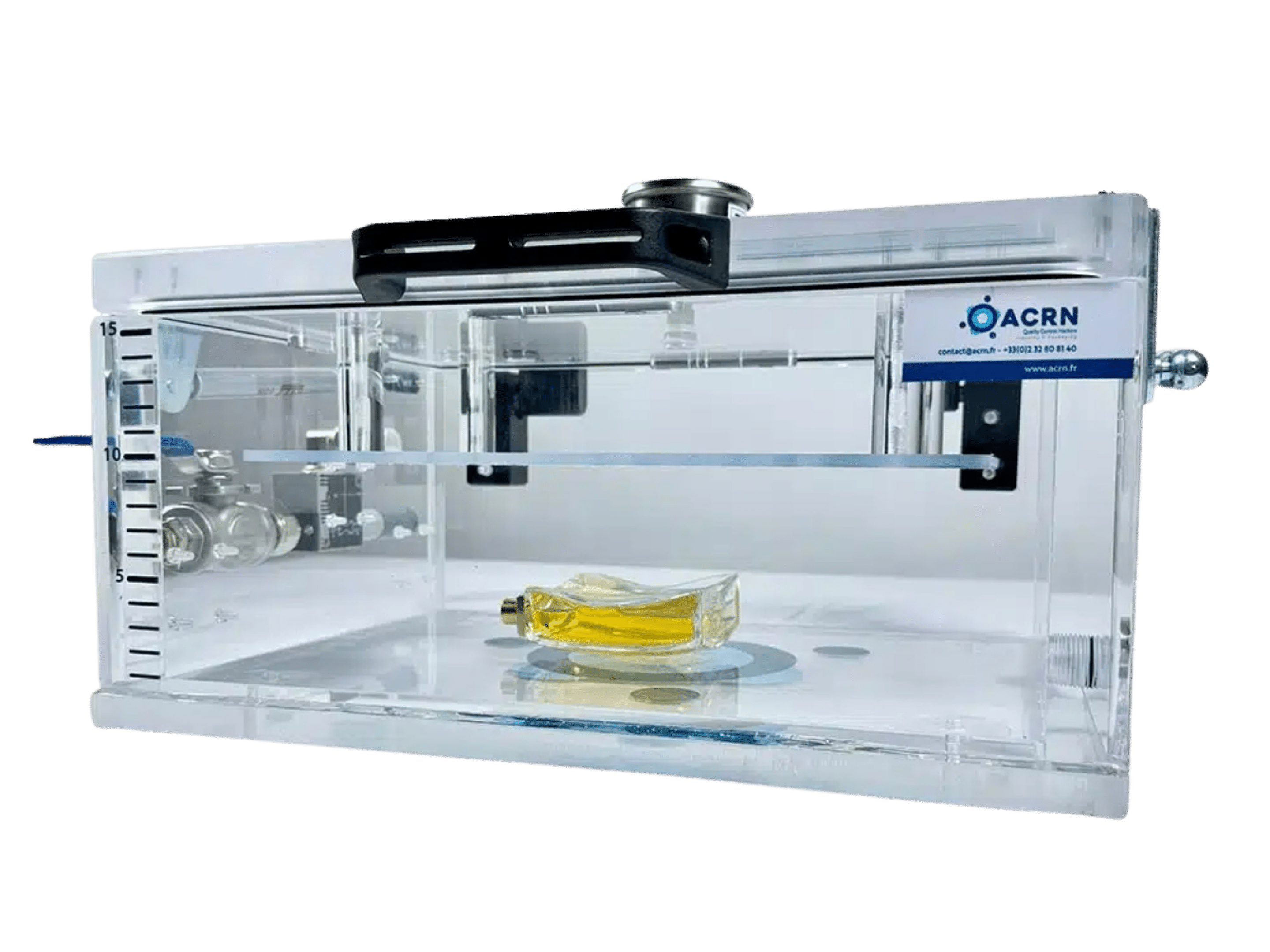

Le test sous vide pour révéler les défauts invisibles

Le test sous vide repose sur un principe inverse à la pressurisation. L’emballage est placé dans un caisson où un vide est créé. En présence d’une micro fuite, l’air ou le produit contenu peut s’échapper, ce qui rend le défaut détectable. Cette méthode est particulièrement adaptée aux emballages rigides et semi-rigides, comme les flacons ou certaines bouteilles. Elle offre une excellente sensibilité et permet de détecter des défauts qui resteraient invisibles dans des conditions normales d’utilisation.

La mesure de perte de pression pour une approche quantitative

Certaines méthodes de détection de micro-fuites reposent sur la mesure de la variation de pression dans le temps. L’emballage est pressurisé, puis l’évolution de la pression est surveillée avec précision. Une baisse anormale indique la présence d’une fuite. Cette approche présente l’avantage de fournir des résultats mesurables et reproductibles, ce qui la rend particulièrement intéressante dans un cadre de validation qualité ou d’audit. Elle nécessite toutefois un paramétrage précis, car la sensibilité du test dépend du volume de l’emballage et de la nature du matériau.

Des emballages concernés dans tous les secteurs

Les micro fuites ne concernent pas un type d’emballage en particulier. Elles peuvent apparaître sur des flacons en plastique, des tubes souples ou multicouches, des pots cosmétiques, ainsi que sur des bouchons ou des systèmes de fermeture. Même un emballage parfaitement conforme en apparence peut présenter un défaut d’étanchéité imperceptible sans test adapté. C’est pourquoi ces contrôles sont aujourd’hui indispensables dans de nombreux secteurs industriels.

Quand intégrer un test de micro fuite dans un process qualité

La détection des micro fuites intervient à différentes étapes du cycle de production. Elle peut être réalisée lors de la validation d’une nouvelle ligne de conditionnement, en contrôle qualité en cours de fabrication ou avant la mise sur le marché d’un produit. Dans certains domaines, notamment pharmaceutiques, ces tests sont intégrés dans une démarche réglementaire stricte visant à garantir la sécurité et la conformité des produits.

Comment choisir la méthode de détection la plus adaptée

Le choix de la méthode de détection dépend de plusieurs facteurs, comme le type d’emballage, le niveau de sensibilité recherché ou les contraintes de production. En pratique, les tests par immersion et les tests sous vide restent des références pour la détection des micro fuites invisibles à l’œil nu, car ils offrent un excellent compromis entre fiabilité, simplicité et efficacité.

Conclusion

Détecter une micro-fuite invisible à l’œil nu dans un flacon ou un tube est un enjeu essentiel pour garantir la qualité, la sécurité et la conformité des emballages. Le contrôle visuel seul ne suffit pas face à des défauts aussi subtils. Seules des méthodes de test d’étanchéité adaptées permettent d’identifier ces micro-fuites avant qu’elles ne deviennent un problème lors du stockage, du transport ou de l’utilisation finale du produit. Mettre en place une solution de détection fiable, c’est sécuriser son process industriel et préserver la qualité du produit jusqu’au consommateur final.