Capteur de force

Fiabilité et Stabilité

Nos capteurs de force sont conçus pour

optimisez vos mesures avec précision et fiabilité

Découvrez notre gamme de capteur de force

Capteur de force à butée Mini SEj-Z

Cellule de force de très haute précision pour de très faibles charges. Les modèles Mini SEJ-Z fonctionnent en traction et en compression.

Elles sont recommandées pour toutes les mesures de haute précision, bancs de test, essais en laboratoire.

Ces cellules sont protégées contre les surcharges accidentelles en traction et en compression grâce à une butée mécanique.

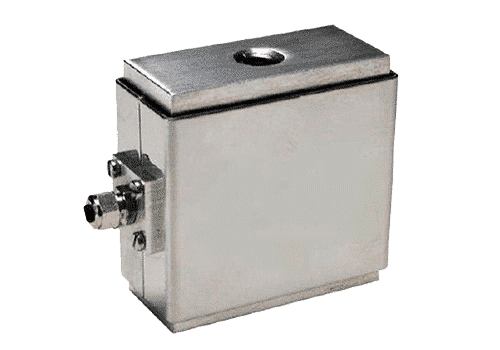

Capteur de force à butée SEJ-Z

Cellule de force de très haute précision. Les modèles SEJ-Z fonctionnent en traction et en compression.

Elles sont recommandées pour toutes les mesures de haute précision, bancs de test, essai en laboratoire.

Ces cellules sont protégées contre les surcharges accidentelles en traction et en compression grâce à une butée mécanique.

Capteur de force SEj

Cellule de force de très haute précision. Les modèles SEJ fonctionnent en traction et en compression. Elles sont recommandées pour toutes les mesures de haute précision, bancs de test, essais en laboratoire

Utilisable avec des anneaux ou des boutons de charge pour une meilleure performance.

Les cellules de charge en “S” fournissent des performances supérieures dans un emballage compact.

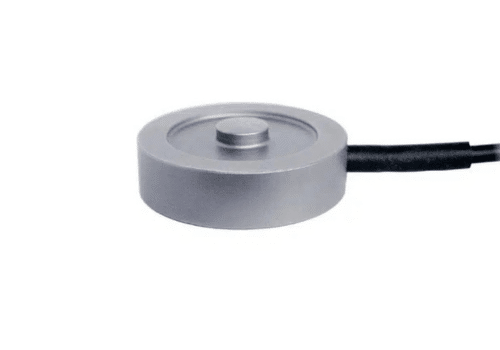

Cellule de compression miniature Fj

Les capteurs FJ sont des cellules de compression miniatures et très minces d’une excellente durabilité.

Leur conception en Inox assure leur résistance dans des environnements industriels exigeants.

Ces capteurs sont conçus pour être monté sur une surface plane, ils sont équipés d’un bouton sphérique pour un appui optimal. A raccorder sur les consoles de mesure ACRN.

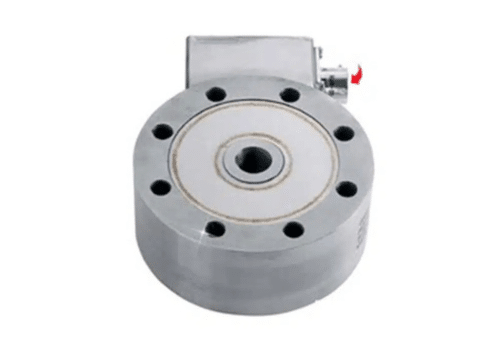

Cellule de force haute capacité QJ & Rj

Cellule de force haute capacité conçue pour des mesures précises sous des charges élevées.

Les modèles disponibles permettent des tests en traction et en compression, garantissant une fiabilité optimale pour les applications industrielles et les essais en laboratoire. Robustes et performantes, ces cellules sont protégées contre les surcharges accidentelles, assurant une longévité et une précision accrues dans les environnements les plus exigeants.

Questions fréquentes sur le capteur de force

Qu'est-ce qu’un capteur de force ?

Un capteur de force est un dispositif qui permet de mesurer une force exercée sur un objet. Il convertit cette force en un signal électrique qui peut ensuite être analysé ou affiché.

À quoi sert un capteur de force ?

Un capteur de force est utilisé pour mesurer l’intensité d’une pression, d’un poids ou d’un effort mécanique. On le retrouve dans de nombreux domaines comme l’industrie, la robotique, le médical, ou encore les bancs de test.

Comment fonctionne un capteur de force ?

La majorité des capteurs de force fonctionnent grâce à des jauges de contrainte, qui se déforment sous l’effet de la force. Cette déformation provoque une variation de résistance électrique, traduite ensuite en une valeur mesurable.

Un capteur de force nécessite-t-il un entretien ?

En général, les capteurs de force sont robustes et demandent peu d’entretien. Cependant, une vérification périodique de la calibration est recommandée pour garantir des mesures précises.

Où sont utilisés les capteurs de force ?

Les capteurs de force sont utilisés dans de nombreux secteurs. Dans l’industrie automobile, ils permettent de tester des pièces mécaniques ou de contrôler le couple de serrage. En aéronautique, ils interviennent dans les essais de résistance des matériaux. En robotique, ils mesurent la force de préhension des bras mécaniques. Le domaine médical les utilise dans les prothèses ou les appareils de rééducation. Enfin, ils sont couramment employés sur des bancs d’essai et dans les systèmes de contrôle qualité.

Nous Contacter

Besoin de conseils ou d’un devis personnalisé pour nos capteurs de force ?

Chez ACRN, nous comprenons que chaque besoin en mesure de la forcce requiert une solution sur mesure. Nos capteurs de force sont conçus pour garantir des tests précis et fiables, adaptés à vos exigences spécifiques.

✅ Pourquoi choisir nos capteurs de force ?

-

✅ Précision et fiabilité des mesures : garantissez des résultats reproductibles et exacts, même dans des environnements exigeants.

-

⚙️ Adaptabilité à vos besoins : capteurs disponibles pour une large gamme de forces, formats compacts, options personnalisables selon vos contraintes.

-

⏱️ Gain de temps et performance : intégration facile dans vos systèmes de test ou de production pour un suivi en temps réel et une meilleure efficacité.

📩 Besoin d’un devis ou de conseils ? Remplissez le formulaire ci-contre pour :

✔ Poser vos questions.

✔ Demander une offre personnalisée.

✔ Obtenir des recommandations adaptées.

📞 Une demande urgente ? Contactez-nous au 02 32 80 81 40 ou par e-mail à contact@acrn.fr.

Nous sommes à votre écoute pour vous aider à concrétiser vos projets !